Verwijdering van Reactie-Aerosolen bij Energiecentrales

Het doel van dit artikel is het bespreken van de verwijdering van reactie-aerosolen die ontstaan bij de ontzwaveling en ontstikking van verbrandingsgassen van elektriciteitscentrales en vuilverbrandingsinstallaties. Dit systeem kan echter ook gebruikt worden om andere schadelijke stoffen te verwijderen, ongeacht of deze vloeibaar zijn of de vorm hebben van vaste, onoplosbare deeltjes, Zowel de afmetingen als de verspreiding van deze reactie-aerosolen wordt grotendeels beïnvloed door de ontstaanswijze van deze deeltjes. In het algemeen worden deze deeltjes gevormd door een chemische reactie van twee componenten in de gasvormige fase of tussen twee reagerende componenten en vaste deeltjes of daar waar twee vaste deeltjes met elkaar reageren om een derde vaste stof te vormen, In absorptieprocessen voor zure afvalgassen speelt ook de samenstelling van het vloeibare absorbeermiddel, dat gebruikt wordt om de gassen te wassen, een belangrijke rol. Deze gassen, voornamelijk SO2, SO3, HCl, HF en NOx, worden gevormd tijdens de verbranding. Het absorbeermiddel, meestal basisch, is normaliter in overvloed aanwezig. Dit resulteert volgens het fase-evenwicht onvermijdelijk in de vorming van ultra-fijne aerosol-reactie- deeltjes, De meest gangbare aerosolen zijn gebaseerd op ammoniumchloride, NH4 Cl, en ammoniumsulfaat, (NH4)2SO4, zoals, uit onderstaande beschrijvingen zal blijken.

Het Walter-Ontzwavelingsproces voor verbrandingsgassen, geïnstalleerd in de 450 MW elektriciteitscentrale en eveneens in de 191 MW centrale. De volgende chemische reacties zijn tijdens dit proces beslissend voor de vorming van ultra-fijne aerosolen:

| SO3 (v) | NH3(g) | NH2SO3H (v) | [sulfaminezuur] | ||

| NH2SO3H (v) | H2O (g) | NH4HSO4 (v) | [ammoniumbisulfaat] | ||

| NH4HSO4 (v) | NH3 (g) | (NH4 )2S04 | [ammoniumsulfaat] | ||

| en ook: | |||||

| NH3 (g) | HCl (g) | NH4Cl (g) | [ammoniumchloride] | ||

| NH3 (g) | HF (g) | NH4F (g) | [ammoniumfluoride] | ||

Vergelijkbare reacties die tot de vorming van aerosolen kunnen leiden, zijn te verwachten in het NOx-reductieproces dat bij een vuilverbrandingsinstallatie in bedrijf is.

De deeltjesgrootte van de aerosolen die bij dergelijke processen wordt gevormd, wordt grotendeels bepaald door de wijze waarop kernen worden gevormd en door agglomeratieomstandigheden, alsmede door de bedrijfsparameters van dat deel van de installatie. De volgende deeltjesgrootteverdeling werd bepaald in de bovengenoemde processen:

Het behoeft nauwelijks benadrukt te worden dat voor het ontwerpen van een aerosol-separatiesysteem de meeste aandacht geschonken werd aan de kleinste groep i.e. deeltjes met de afmetingen 0,1 – 0,4 µm.

Optimalisatie van Aerosol Agglomeratie en Separatie Processen

In de literatuur staan bronnen vermeld die uitgebreid ingaan op de dimensionering van dergelijke separatie-en agglomeratie fasen. Om de agglomeratie uit te kunnen voeren met een minimaal drukverlies moet de groei van de druppels eerst veilig gesteld worden. Wanneer men ervan uitgaat dat de minimale afmeting van een aerosol-deeltje vergroot kan worden van 0,1 µm tot 0,8 -1,0 µm en dat er geen grote hoeveelheden onoplosbare vaste stoffen afgezet worden, kan een dergelijk proces uitgevoerd worden met een drukverlies van 130 -150 mm WK.

Of een reactie-aerosol tot een bepaalde eindafmeting vergroot kan worden en in welke mate, wordt in hoofdzaak bepaald door onderstaande factoren.

- beginafmeting van de reactie-aerosol;

- zoutconcentratie in de aerosol;

- verzadigingsgraad van het gas

- beschikbare contacttijd.

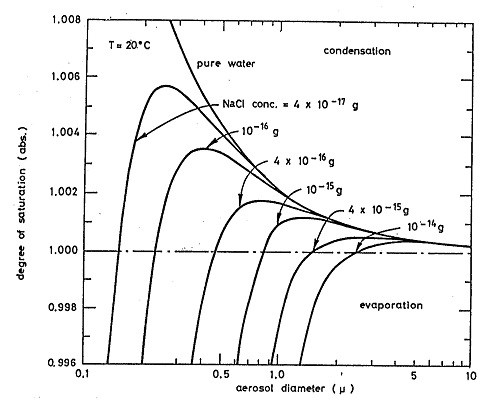

De voorwaarden voor condensatie bij verschillende zoutconcentraties.

De curven geven aan vanaf welke verzadigingsgraad van het gas en in welke mate groei mogelijk is als functie van de beginafmeting van de aerosol en de initiële zoutconcentratie.

Onderstaand diagram geeft voor een nauwkeurig bepaalde zoutconcentratie van 10-16 g/g aan, bij welke beginafmeting en vanaf welke graad van oververzadiging van het gas, de te verwachten mate van vergroting van de aerosol is.

Verzadigingsvoorwaarden voor condensatie en verdamping.

Aan de hand van bovengenoemde factoren kan de volgende vergelijking opgesteld worden om de benodigde contacttijd van de deeltjes te berekenen.

dd 2 – dd0 2 = 8 / L )* (d * M * t / R * T) * (pd - p0)In deze vergelijking is dd0 de diameter van de aerosol op het moment t = 0 en dd is de diameter van de aerosol na contacttijd t*D is de diffusieconstante van waterdamp in lucht. P0 is de partiële dampdruk op het aerosol-oppervlak, berekend met behulp van de aerosol-temperatuur, en Pd is de dampdruk van het gas.

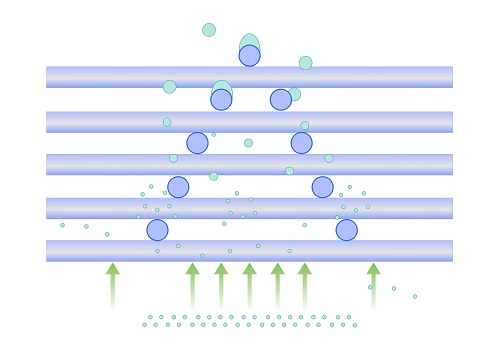

In dit verband is het belangrijk te bedenken dat een significante daling in partiële druk een beslissend effect kan hebben op de contacttijd. Het merendeel van de gepubliceerde artikelen lijken grotendeels het probleem te negeren dat de vereiste oververzadiging van het gas bij de periferie van de aerosolen essentieel is voor voldoende groei van de deeltjes. Het proces kan voorgesteld worden zoals in de navolgende figuur.

Condensatie model voor aerosol-groei

Het proces, dat zich voortdurend herhaald, maakt duidelijk dat het condensatieproces versneld wordt door het behoud van de oververzadiging oftewel het voeden van de aerosolperiferie met zoveel kleine druppels als mogelijk is. Om deze uiterst fijne waterdruppeltjes te produceren zijn onder andere 2-fasen sproeiers met perslucht of verzadigde stoom als transportmedium uiterst geschikt.

De grootste druppeldiameter mag niet boven een bepaalde waarde uitkomen om een volledige verdamping veilig te stellen. De maximale druppeldiameter, dm, die zich voortbeweegt met een hoge luchtsnelheid. kan bepaald werden met behulp van de volgende formule.

dm = 8 * L * Lg * T / V * h * rLIn deze formule is L de afstand die vereist is voor volledige verdamping van een druppel met diameter dm. CG is het warmte- geleidingsvermogen van het gas, T het verschil van de gas- en de vloeistoftemperatuur (de verdampingstemperatuur), V de snelheid en h de verdampingsenthalpie.

Onderstaand diagram toont het druppelspectrum geproduceerd door een speciale sproeier als functie van water, perslucht en systeemdruk.

Efficiëntieverbetering in Aerosol Agglomeratie door Fluïdisatie

Vanwege de vaak heterogene gasdistributie is het van praktisch belang dat men verzekerd is van een gelijkmatige verneveling van de versproeide vloeistof in het gas. Wanneer een dergelijk condensatiesysteem gebruikt wordt, is het mogelijk de vorming van overvloedig afvalwater tegen te gaan door algehele verdamping van de ingespoten vloeistof. De aerosolen en druppels

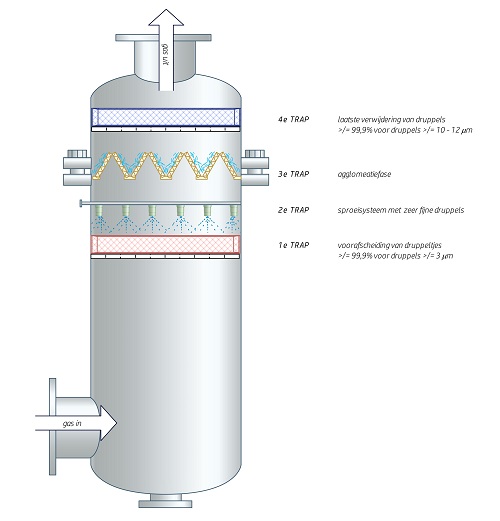

worden vergroot van 0,8 -1,0 µm op t = 0 tot circa 10 - 12 µm in de agglomeratietrap die onder fluïdisatie omstandigheden plaatsvindt. Vanwege de relatief hoge gassnelheid, meestal 3 - 3,5 m/s, worden de grootste druppels opnieuw van de agglomeratietrap meegenomen en in het laatste stadium verwijderd met een efficiëntie van 99,9% of hoger.

Model voor de agglomeratie-trap onder fluïdisatie voorwaarden.

Met een initiële aerosol concentratie van 150 - 200 mg/Nm3 kleiner of gelijk aan 3 µm werden waarden van minder dan 10 mg/Nm3 gemeten in het gereinigde gas.

Deze waarden gelden voor een systeem met een beschikbaarheid van meer dan 95%. Het drukverlies van dit meertraps systeem varieert als functie van de gassnelheid tot 300 - 400 mmWK bij volle last (ca. 500.000 Nm3/h).

Het meertraps aerosol-separatiesysteem dat hierboven beschreven is, is in vele andere bedrijfstakken succesvol gebleken, met name in vuil- en slibverbrandingsinstallaties als ook in de chemische industrie. De redenen hiervoor zijn zowel een hoge separatie-efficiëntie en lage energiekosten als mede de uitzonderlijke flexibiliteit